DELTA IV Heavy

Die Delta IV Heavy, die größte Trägerrakete der Welt soll mit der Orionkapsel in den nächsten Jahren einmal Menschen zum Mond und sogar zum Mars befördern.

Grund genug für mich als alter Modellbauer das Epoxydharz noch einmal zu mischen und ein flugfähiges Modell zu bauen.

22. Januar 2015 um 15:08

Das schwierigste Äußere ist ja meiner Meinung nach das Heck mit den Triebwerksglocken.

Da habe ich einen guten Freund überzeugen können mir gleich entsprechende Motorretainer zu drehen.

Die Rohre für entsprechende Motoren habe ich schnell laminiert, blöd ist nur, dass man alles dreimal fertigen muss.

In bewährter Methode werde ich Spitzen ,Kegel, Verjüngungen aus Styrodur drechseln.

Das abgedrechselte Stück wird mit einem Dispersionsspachtel überzogen, damit sich die Poren und kleine Unebenheiten schließen.

am Motormodul der Booster habe ich zwei Klemmbacken für steckbare Flügel aus transparenten Polycarbonat vorgesehen. So kann man die Finns bei einem Flug anbringen und für Präsentationen weglassen. Die Verschraubung kann man durch drei kleine Löcher von außen vornehmen, welche gegebenenfalls nach Gebrauch mit runden Taps „getarnt“ werden können.

Demnächst werde ich mich mit dem Motoreinschub/Elektronikbay beschäftigen.

Wohlgemerkt, das sind ja alles erst Vorarbeiten.

Das Knifflige kommt dann erst, wenn ich die großen Rohre laminiert habe und alles reingeklebt wird.

Logisch, dass alle Rohre in Höhe des letzten Motorspants eine Montageklappe bekommen, damit die Ausstoßladungen platziert werden, sowie Schockbandleinen angeschraubt werden können.

28.01.2015

Nun musste ich alle ausgeschliffene Mulden wieder mit Styrodurteile zukleben und neu plandrechseln.

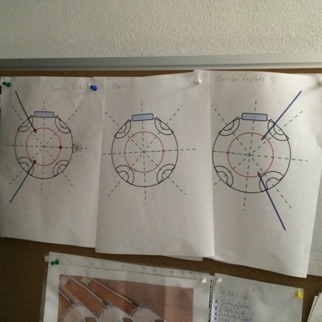

Es ist eben doch von Vorteil, wenn man einen Plan an der Wand hängen hat.

Bei den Schockbandbefestigungsbügeln war ich auch etwas zu voreilig, weil ich so das ganze Teil nicht mehr in das Dreibackenfutter einspannen konnte.

Da musste ich mir ein extra Aufnahmestutzen drehen, das war aber nicht so schlimm gewesen.

nachdem ich die "Fehlerkorrektur" hinter mich gelassen hatte, habe ich heute die Klemmspannten der Hilfsflügel mit Glas verstärkt...

.. und die Verjüngungen der Motoreinschübe ebenfalls mit einer Lage Glas belegt.

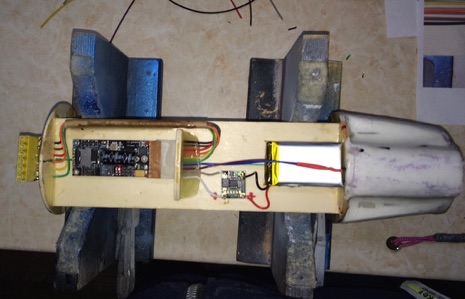

So funktioniert erst mal alles. Nicht wundern, wenn die Farben der Anschlussdrähte des Altimax nicht mit den Originalen übereinstimmt. Ich hatte eine andere 10-polige Steckerleiste verwendet

Die Lüsterklemmen und andere Teile habe ich vorsichtshalber mit Tape abgeklebt um sie nicht mit Schleifstaub oder Klebstoff zu verunreinigen.

Am Ende des Motorrohres kommt steckbar ein Deckel mit einem kurzem Alurohr drauf, wo die Ausstoßladung hinein kommt.

So ist gleichzeitig gewährleistet, dass der Druck der Ausstoßladung nur in Richtung Fallschirmpack und nicht rückwärts zum Motor geht. (Obwohl der Motor ja nicht nach hinten weg kann, aber ich habe schon mal ein Casing auf diese Weise verloren.)

13.02.2015 Nun wird es Zeit, dass ich anfange die großen Rohre zu laminieren. Leider sind die Temperaturen in meiner Werkstatt nicht optimal zum aushärten des Laminierharzes, es ist noch Winter!

In das Rohr ist nun der mittlere Motorhalter eingeklebt worden und die Ausschnitte der Elektronikbay sowie Servic- und Montageöffnungen herausgesägt worden.

jetzt werden mühseelig die Klappendeckel und Auflageschinen hergestellt.

Die Auflagen des Deckels haben acht mit Epoxy und Glasschnitzeln eingeklebte Gewindemuttern. Ein bisschen eng ist es geworden bei den Lüsterklemmen aber das ist gerade noch mal gut gegangen. Zugegeben, es sieht alles noch etwas hausbacken aus, aber das wird noch abgeschliffen und passend gefriemelt. Die Klappe muss fest sitzen, damit sie der Ausstoßladung stand halten kann.

12.03.15 jetzt sind alle drei Rohre hergestellt und es geht langsam an die Herstellung der Spitzen und Kuppler.